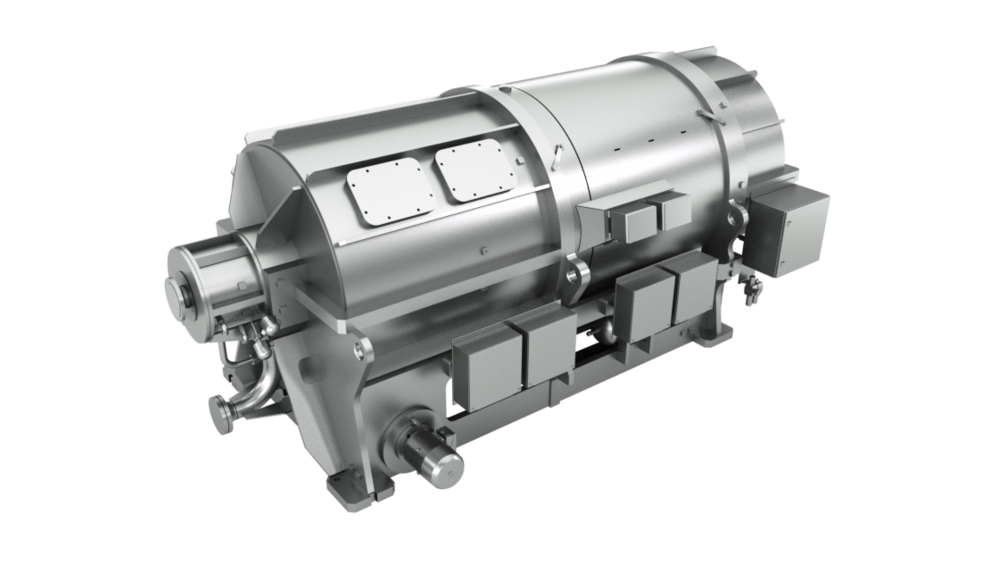

RECOVAR®-E: Drehzahlgeregeltes Getriebe der nächsten Generation

RECOVAR®-E steht für RENK ECOnomic VARiator und ist RENKs drehzahlgeregeltes Getriebe, welches mit außerordentlicher Zuverlässigkeit, höchstem Wirkungsgrad in allen Betriebspunkten und Energierückgewinnung unter Teillast überzeugt.

Einsatzbereiche des RECOVAR®-E sind drehzahlvariabel betriebene Pumpen- und Kompressor-Anwendungen in der Öl- und Gasindustrie, Petrochemie, Chemie, Wasserstoffindustrie und anderen Prozessindustrien. Hierbei bietet das RECOVAR®-E eine hohe Flexibilität mit Übersetzungen von 3 bis 15, einem variablen Drehzahlbereich von 70 bis 105 % bei konstanter Eingangsdrehzahl und einer Leistungsübertragung von bis zu 150 MW und einem Wirkungsgrad von ca. 97 %.

Das System kombiniert bewährte mechanische Technologie mit hochmodernen, industrietauglichen SI-Antrieben und Elektronik. Durch die umfassende Erfahrung unserer Ingenieure und Produktionskapazitäten bietet das RECOVAR-E seinen Kunden eine ideale Lösung aus beiden Welten:

- Höchste Verfügbarkeit, durch die Back-Up Funktion der Standübersetzung

- Höchste Effizienz durch den Einsatz von Gleitlagern und einen Power-Split was zur Steigerung des Gewinns und Reduzierung von Emissionen führt

- Intelligentes simples Design zur Vereinfachung von Installation und Wartung vor Ort

- Kleiner Footprint um die bevorzugte Wahl bei Off-Shore Anwendungen zu sein

Warum RECOVAR®-E DIE Lösung für ein variables Antriebssystem ist

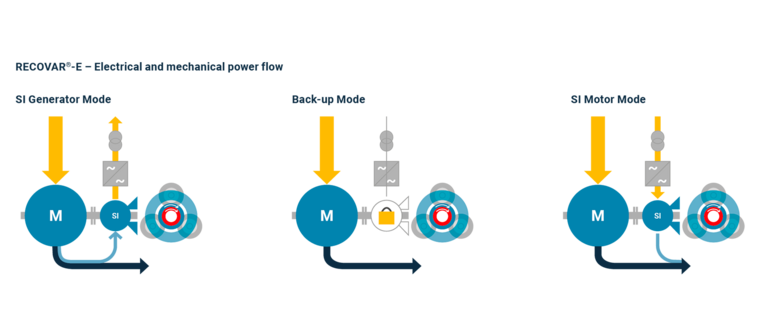

Das RECOVAR®-E ist neben der Drehzahlvariabilität für den Dauerbetrieb mit fester Drehzahl ausgelegt. Die führt zu höchster Anlagenverfügbarkeit, da das RECOVAR®-E mit fixer Drehzahl weiterbetreiben werden kann, wenn der Überlagerungsmotor durch Schließen der Sicherheits-Bremse aus dem System genommen wird. Dies führt zu einem Weiterbetrieb auf Standübersetzung und das RECOVAR®-E funktioniert hierbei wie ein Planetengetriebe Planetengetriebe Ein Planetengetriebe ist ein kompakt aufgebautes Getriebe mit hoher Leistungsdichte und effizienter Kraftübertragung. ohne Annulus. Dieser Vorteil minimiert die Stillstands Zeiten des Gesamtsystems.

Induktionsmaschinen sind für ihre Robustheit in rauen Umgebungen bekannt. Aufgrund ihrer Einfachheit ist diese Technologie ein Schlüsselfaktor für Wartung, Service und Sicherheit. Der SI-Motor ist ein Induktionsmotor mit Wasser- oder Ölmantelkühlung. Bei einem Stromausfall in der SI-Motorversorgung bringt eine Scheibenbremse den SI-Antrieb sicher zum Stillstand.

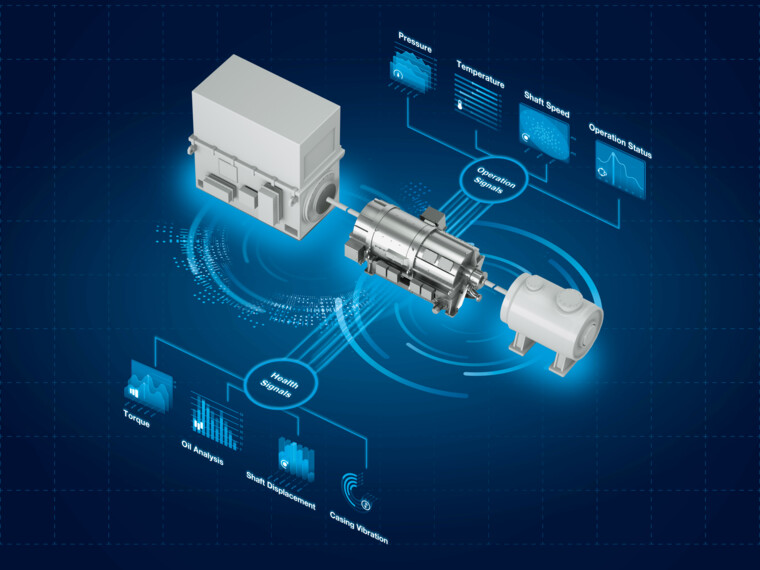

Im RECOVAR®-E ist eine Temperaturüberwachung der Planetenlager mittels drahtlos übertragener Radio Frequency Identification (RFID) vorgesehen. Gleitlager Gleitlager Gleitlager ermöglichen eine reibungsarme Bewegung von Wellen durch direkten Kontakt mit einer gleitenden Oberfläche. für alle Wellen im RECOVAR®-E sind für den Dauerbetrieb unerlässlich.

Durch die Umsetzung eines von Parallelwellengetrieben inspirierten Konzepts verbessert dieses System die Zugänglichkeit und Wartungsfreundlichkeit von Planetengetrieben. Das direkt angetriebene SI-Design reduziert die Anzahl der Komponenten erheblich, verringert das Risiko mechanischer Ausfälle und vereinfacht gleichzeitig die Wartungsabläufe.

Um die Lebensdauer zu maximieren, sind alle rotierenden Komponenten gleitgelagert, wodurch der Wälzkörperverschleiß eliminiert wird und die Notwendigkeit einer geplanten mittleren Betriebszeit zwischen Überholungen (MTBO) entfällt. Darüber hinaus minimiert die optimierte Systemarchitektur den Gesamtklirrfaktor (THD), reduziert die elektrische Belastung und verbessert den Wirkungsgrad des gesamten Antriebsstrangs.

Für Anwendungen, die kompromisslose Betriebssicherheit erfordern, sorgt ein optionaler redundanter Umrichter für den SI-Motor für kontinuierliche Leistung und verbessert die Systemstabilität und -verfügbarkeit.

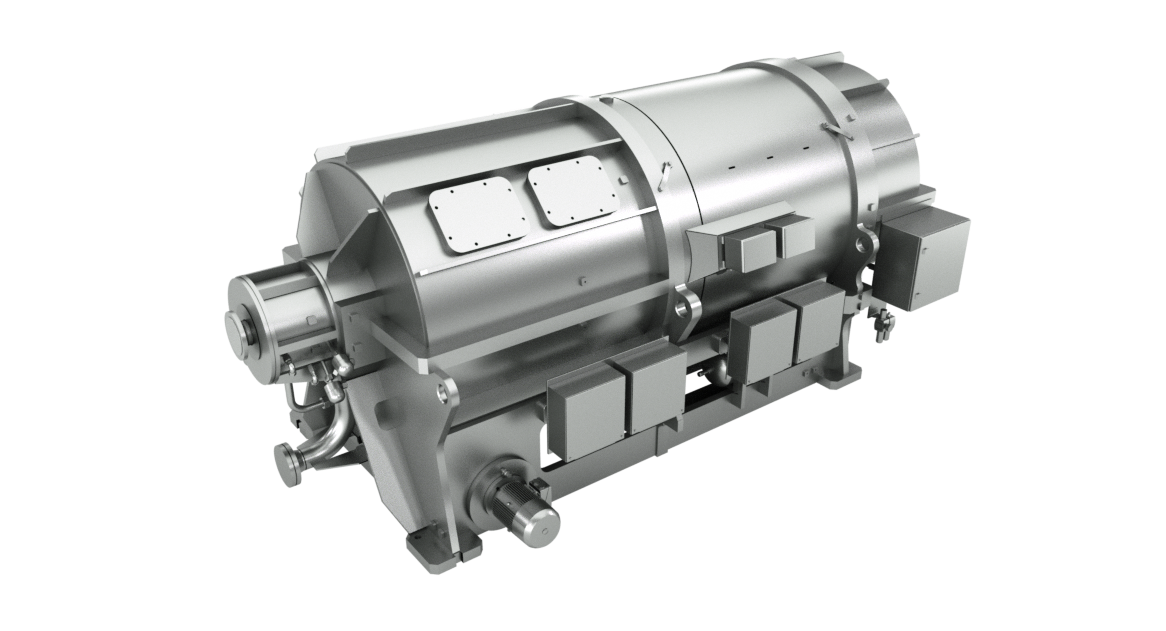

Das RECOVAR®-E-System wurde für eine effiziente Inspektion und Demontage ohne Ausbau aus dem Wellenstrang entwickelt. Das mechanisch simple Design ohne Zahnkranz ermöglicht eine gute Zugänglichkeit und ist servicefreundlich im Vergleich zu herkömmlichen Planetengetrieben.

Die Planetenwellen und ihre Lager sind einfach zugänglich und können ohne komplizierte Eingriffe demontiert werden. Außerdem können An- und Abtriebswelle unabhängig voneinander gewartet werden, ohne dass die Ausrichtung des Gehäuses beeinträchtigt wird. Diese Konstruktion minimiert die erforderliche Krankapazität entlang der Wellenachse, optimiert die Wartungsverfahren und reduziert die Stillstandszeiten des Systems. Dieser Ansatz erhöht nicht nur die Zuverlässigkeit, sondern unterstützt auch die langfristige Betriebseffizienz.

Der RECOVAR®-E erreicht mit seiner technische simplen Getriebelösung die geringste Massenträgheit unter allen bekannten Verdichterantriebslösungen mit variablen Übersetzungen. Dies reduziert den Drehmomentbedarf beim Anfahren und minimiert die mechanische Belastung des Antriebsstrangs. Durch den Einsatz des SI-Motors für einen kontrollierten Drehzahlanstieg wird der Hauptmotor zusätzlich entlastet, die Leistungsverteilung optimiert und der Bedarf an überdimensionierter Motorkapazität reduziert.

Auf der elektrischen Seite sorgt der RECOVAR®-E für eine minimale harmonische Verzerrung des Netzes (THD), die deutlich unter den IEC-Akzeptanzschwellen liegt. Da der SI-Antrieb nur eine geringe Leistung zur Drehzahlregelung benötigt, kann der Frequenzumrichter im Vergleich zu Lösungen mit vollfrequenzvariablen Antrieben (VFD) deutlich kleiner dimensioniert werden. Dadurch wird die elektrische Systemlast reduziert, was zu einer höheren Netzstabilität und einem höheren Gesamtwirkungsgrad führt.

RECOVAR®-E ist eine wirtschaftliche Lösung, wenn ein schnelllaufendes Antriebssystem Antriebssystem Ein Antriebssystem ist ein Mechanismus, der die erforderliche Kraft zum Bewegen eines Fahrzeugs bereitstellt, indem er Schub oder mechanische Kraft generiert und auf die Räder überträgt. über 3 MW eine Drehzahlregelung benötigt. Dies ist bei ca. 50 % der Verdichter- und Pumpanlagen der Fall.

Das SI-Prinzip wird in der speziellen Differentialgetriebeausführung des RECOVAR®-E zur Regelung der Abtriebsdrehzahl in einem definierten Bereich unterhalb und oberhalb des Übersetzungsverhältnisses des Drehzahlverstärkers eingesetzt. Darüber hinaus ist unser SI-Motor im Gegensatz zu herkömmlichen SI-Anordnungen direkt mit dem Planetenträger gekoppelt. Ferner ist das gesamte RECOVAR®-E mit der bewährten RENK Gleitlagerausführung für höchste Effizienz und Verfügbarkeit ausgestattet.

Wenn der Bauraum begrenzt ist und das Gewicht eine Rolle spielt, ist der RECOVAR®-E die Lösung. Die geringe Leistung des Frequenzumrichters (FU) – weniger als 20 % der Leistung eines FU mit voller Leistung - bedeutet für Ihren Schaltschrank nur eine geringe thermische Belastung und kleine FU-Abmessungen.

Das Überlagerungssystem (SI) verwendet einen Induktionsmotor, der von einem aktiven Front-End-Frequenzumrichter (FU) gesteuert wird, um den Planetenträger anzutreiben. Diese Anordnung ermöglicht eine präzise Drehzahlregelung und eine effiziente Leistungsverteilung innerhalb des Antriebsstrangs.

Wenn der SI-Motor inaktiv ist, wird die Ausgangsdrehzahl ausschließlich durch die Eingangsdrehzahl und das feste Übersetzungsverhältnis bestimmt. Durch den Betrieb des SI-Motors im Generatorbetrieb reduziert das System die Abtriebsdrehzahl und gewinnt gleichzeitig elektrische Energie zurück. Umgekehrt erhöht das Zuschalten des SI-Motors im Motorbetrieb die Abtriebsdrehzahl nach Bedarf.

Der SI-Motor ist speziell auf die Drehmoment- und Drehzahlanforderungen der Anwendung ausgelegt, um ein optimales Gleichgewicht zwischen Leistung und Wirkungsgrad zu gewährleisten. Durch den geringen Stromverbrauch und den hohen Wirkungsgrad verbessern sowohl der SI-Motor als auch der Frequenzumrichter den Gesamtwirkungsgrad des Systems erheblich und übertreffen herkömmliche Lösungen mit variabler Drehzahlregelung.

Das System ist für eine Vielzahl von Betriebsbedingungen ausgelegt und unterstützt Eingangsdrehzahlen in verschiedenen Konfigurationen mit einer Ausgangsdrehzahl von 4.000 bis 20.000 U/min. Diese Flexibilität ermöglicht eine nahtlose Integration in verschiedene industrielle Anwendungen.

Der typische Drehzahlstellbereich reicht von 70 % bis 105 %, wobei engere Bereiche noch höhere Wirkungsgrade und niedrigere Betriebskosten ermöglichen. Je nach anwendungsspezifischen Anforderungen sind auch größere Regelbereiche möglich. Die angegebenen Wirkungsgrade beziehen sich auf den Hauptmotor, da die Gesamtantriebsleistung eine Kombination aus Hauptmotor und SI-Motor ist. Für Projekte, die eine komplette Antriebslösung erfordern, kann RENK detaillierte Spezifikationen und Angebote für den Hauptmotor zur Verfügung stellen, um eine optimale Systemkonfiguration zu gewährleisten.

Entdecken Sie, wie RECOVAR®-E Frequenzumrichter mit innovativer Überlagerungstechnik revolutioniert. Erleben Sie unübertroffene Effizienz, reduzierten Wartungsaufwand und maximale Betriebssicherheit. Sehen Sie die Technologie in Aktion und erfahren Sie, warum RECOVAR®-E die Zukunft der Antriebslösungen ist!

Das RECOVAR®-E ist auf höchste Verfügbarkeit und Wirtschaftlichkeit ausgelegt. Mit einer mittleren Zeit zwischen zwei kritischen Ausfällen (MTBCF) von über 30 Jahren minimiert er ungeplante Stillstandszeiten und senkt die Wartungskosten. Das direkt angetriebene SI-Konzept ermöglicht eine technisch einfache Lösung mit einer geringen Anzahl an Bauteilen. Die Verwendung von ausschließlich hydrodynamischen Gleitlagern ermöglicht eine deutlich längere Lebensdauer im Vergleich zu Konzepten mit verschleißanfälligen Wälzlagern. Selbst bei einem Stromausfall im SI-Motor läuft das System mit fester Drehzahl weiter und gewährleistet so die Kontinuität des Prozesses.

Für zusätzliche Sicherheit ist optional ein redundanter Umrichter für den SI-Motor erhältlich, der die Zuverlässigkeit weiter erhöht. Die integrierte Echtzeit-Zustandsüberwachung (RVM) ermöglicht eine vorausschauende Wartung und hilft, kostspielige Reparaturen und Produktionsunterbrechungen zu vermeiden. Durch die Senkung der Lebenszykluskosten und die Erhöhung der Anlagenverfügbarkeit ist der RECOVAR®-E eine sinnvolle Investition in Effizienz und Zuverlässigkeit.

Das RECOVAR®-E bietet den besten Wirkungsgrad seiner Klasse und erreicht einen Gesamtsystemwirkungsgrad inklusive Hauptmotor von ca. 97 %. Durch die Optimierung der Kraftübertragung mittels eines mechanisch-elektrischen Hybridüberlagerungsgetriebes (SI) werden unnötige Energieverluste minimiert. Im Vergleich zu herkömmlichen Lösungen führt dies zu erheblichen Energieeinsparungen – eine Effizienzsteigerung, gegenüber einer Voll-Umrichter Lösung, von ca. 5% bei einer 10 MW-Anwendung kann die Energiekosten um mindestens 200.000 € pro Jahr senken.

Der geringe Gesamtklirrfaktor (THD) minimiert die Netzbelastung und macht das System ideal für dezentrale Stromnetze. Die optimierte Leistungsverteilung ermöglicht den Einsatz eines kleineren (meist 690V), effizienteren Frequenzumrichters, was die Betriebskosten weiter senkt. Die Investition in RECOVAR®-E bedeutet weniger Energieverbrauch, geringere Kosten und eine zukunftssichere, nachhaltige Antriebslösung.

Dieses System wurde für die nahtlose Integration in eine Vielzahl von Anwendungen entwickelt und bietet eine variable Drehzahlregelung für Kompressoren und Pumpen von 4.000 bis 20.000 U/min. Im Gegensatz zu herkömmlichen Antriebslösungen ermöglicht es präzise Drehzahlanpassungen bei minimalen Energieverlusten und gewährleistet so eine optimale Leistung unter verschiedenen Betriebsbedingungen. Die Kombination aus mechanisch-elektrischen Hybridüberlagerungsgetriebes (SI) ermöglicht einen effizienten Betrieb sowohl bei festen als auch bei variablen Drehzahlen und ist somit ideal für verschiedene industrielle Umgebungen.

Die kompakte Bauweise und die geringe Massenträgheit des RECOVAR®-E ermöglichen eine einfache Integration in neue und bestehende Antriebssysteme. Der modulare Aufbau des Systems ermöglicht die Anpassung an spezifische Leistungs- und Drehzahlanforderungen, wodurch der Bedarf an kostspieligen Modifikationen reduziert wird. Ob zur Energieeinsparung, Lastanpassung oder für zukünftige Erweiterungen, RECOVAR®-E bietet die Flexibilität, die Ihr Betrieb braucht – ohne Kompromisse.

Mit einem wesentlich geringeren Platzbedarf als herkömmliche drehzahlgeregelte Lösungen ist dieses System ideal für Installationen, bei denen Platz- und Gewichtsbeschränkungen von entscheidender Bedeutung sind. Die effiziente Stromverteilung und der kompakte Frequenzumrichter reduzieren den Bedarf an überdimensionierten elektrischen Komponenten und minimieren den erforderlichen Installationsraum im Elektroraum. Darüber hinaus führt die geringere Wärmelast zu einem geringeren Kühlungsbedarf, wodurch der Gesamtwirkungsgrad des Systems weiter optimiert wird.

Durch den Wegfall von sperrigen Transformatoren und überdimensionierten Umrichtern bietet RECOVAR®-E eine leistungsstarke Antriebslösung, die sich nahtlos in die bestehende Infrastruktur einfügt. Dies führt zu geringeren Installationskosten, einer einfacheren Integration und einer effizienteren Nutzung des vorhandenen Platzes – ohne Kompromisse bei der Leistung oder dem Wirkungsgrad.

Das System wurde für leichten Zugang und minimalen Wartungsaufwand entwickelt und ermöglicht Inspektion und Demontage ohne Ausbau aus dem Wellenstrang direkt vor Ort. Die mechanisch simple Getriebelösung ermöglicht einen direkten Zugang zu den Planetenwellen, so dass Planeten und Lager leicht ausgetauscht werden können. Darüber hinaus können die An- und Abtriebsritzel gewartet werden, ohne die Ausrichtung des Getriebes zu unterbrechen, was die Wartungszeit und die erforderliche Hebekapazität erheblich reduziert.

Zur weiteren Effizienzsteigerung verfügt das System über eine Echtzeit- Zustandsüberwachung Zustandsüberwachung Zustandsüberwachung bezeichnet die kontinuierliche Überwachung technischer Anlagen zur frühzeitigen Erkennung von Abweichungen oder Schäden. durch den RENK Vibration Monitor (RVM), der kontinuierlich Daten über Schwingungen, Temperaturen und Betriebszustände liefert. Dies ermöglicht eine vorausschauende Wartung, wodurch ungeplante Ausfallzeiten reduziert und Wartungsintervalle verlängert werden. Mit weniger Bauteilen und ohne geplante MTBO (Mean Time Between Overhaul) sorgt RECOVAR®-E für niedrigere Lebenszykluskosten und maximale Verfügbarkeit.

Technische Daten

| Leistungsübertragung: | 3–150 MW |

| Welle mit niedriger Drehzahl: | < 1.800 U/min |

| Welle mit hoher Drehzahl: | 4.000–25.000 U/min |

| Drehzahlbereich des Kompressors: | 70–105% |

| Übersetzung: | 3–15 |

| Verzahnung: | geradverzahnt und doppelschrägverzahnt |

| Wirkungsgrad: | 97% |

Turn it around!

Restricted Download

Zugriff anfordern

Downloads

- RENK RECOVAR-E (3.4 MB)

E-Mail angeben

Bitte geben Sie Ihre E-Mail-Adresse an, um den Download zu starten.

Wenden Sie sich bei Fragen gerne an unsere Experten: