Es ist eine Stadt mit eigenem Kraftwerk, Bahnanschluss, Kläranlage auf einer Fläche fast so groß wie die im benachbarten Sindelfingen. Mehr als 35.000 Menschen arbeiten hier. Manche kommen täglich sogar aus dem Schwarzwald oder der Schwäbischen Alb hierher, um „Autos mit Stern“ zu entwickeln und zu bauen. Seit 1915 produziert Mercedes-Benz im Werk Sindelfingen besonders begehrte Automobile. Hier entstehen unter anderem die S- und E-Klasse, die SL-Roadster und der Maybach. In der hochmodernen „Factory 56“ läuft auch das Elektro-Topmodell EQS vom Band.

„Das Beste oder nichts“ hat sich Mercedes auf die Fahnen geschrieben. Entsprechend hoch ist der Entwicklungs- und Testaufwand, den der Stuttgarter Autokonzern betreibt, bevor ein neues Modell der Öffentlichkeit vorgestellt wird. Und ist es einmal so weit, laufen im Hintergrund bereits die Arbeiten, um das Erreichte weiter zu verbessern. Dazu gehören auch Prüfstände der RENK Test System GmbH (RTS), mit denen die Ingenieure von Mercedes den Geräusch- und Schwingungskomfort der S-Klasse untersuchen und optimieren.

Höchste Flexibilität

Jüngstes Projekt der RTS ist die Erweiterung des Mercedes-Benz-Prüffeldes um zwei Innengeräusch-Rollenprüfstände. Bei dieser Aufgabe handelt es sich um ein sogenanntes „Brown-Field-Projekt“, bei dem ein bestehender Standort erweitert oder umstrukturiert werden muss. In diesem Fall hat Mercedes-Benz beschlossen, zwei bestehende Rollenprüfstände im Entwicklungszentrum zu ersetzen. Neue Technik in ein bestehendes Werk zu integrieren ist eine besondere Herausforderung. „Hier war die gesamte Expertise von RTS gefragt“, erklärt Jens Schneider, Gruppenleiter Konstruktion und Projektleiter bei RTS für diesen Auftrag. Dies geht weit über die eigentliche Testeinrichtung hinaus. Bei einem Autokonzern gilt es, eine Vielzahl von Schnittstellen mit dem neuen Prüf- und Entwicklungsstand zu verbinden, da nicht nur im Werk sondern auch von anderen Standorten auf die Daten aus den Testläufen zugegriffen wird. Dies ist das Fachgebiet von Michael Ruisinger, der als Leiter der Software-Entwicklung bei RTS ganz genau die Einbindung der Prüfaufgaben in den gesamten Entwicklungsprozess des Kunden im Blick hat. „Alle aus dem Prüfstand erhältlichen Informationen werden durch das von uns selbst entwickelte Automatisierungssystem RDDS (RENK Dynamik Data System) erfasst, aufbereitet und gezielt unterschiedlichsten Spezialisten zur Verfügung gestellt.“

In Sindelfingen sollten an dem bestehenden Gebäude keine größeren Modifikationen vorgenommen werden. Die Herausforderung für RENK: die neuen Prüfstände exakt an die vorhandenen Rahmenbedingungen anzupassen. Auf diese Weise musste in Sindelfingen kein neues Fundament errichtet werden, was beispielsweise den Einsatz von 200 Tonnen Beton eingespart hat. Eine weitere Herausforderung: Der Umbau darf den laufenden Entwicklungsbetrieb in der Testanlage nicht beeinträchtigen. Denn ein Autokonzern kennt keinen Stillstand – im Entwicklungsbereich schon gar nicht.

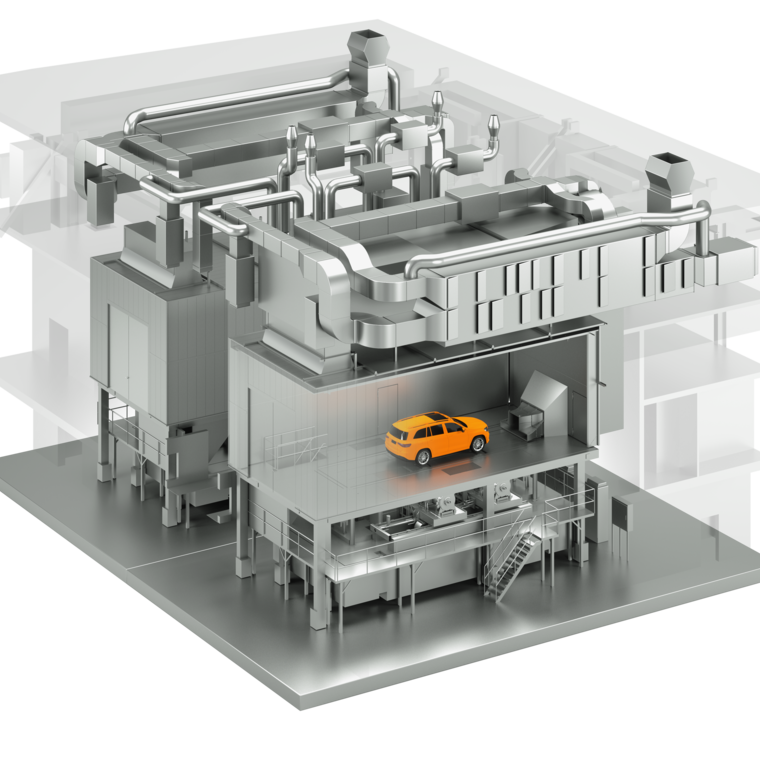

Die RENK-Tochter RTS steuert sämtliche Gewerke. So wird ein nahtloses Ineinandergreifen von Teilsystemen wie Raumlufttechnik, akustisch optimiertem Blaskanal, Rollenprüfstand, akustischer Auskleidung, Elektrolademöglichkeit, Brandschutz und weiterer technischer Gebäudeausstattung sichergestellt. „Der Auftraggeber spart so den Aufwand für eigene Kapazitäten, muss keine zusätzliche Expertise aufbauen und bekommt ein schlüsselfertiges Ergebnis geliefert“, unterstreicht Jens Schneider. In anderen Fällen konzipieren die Augsburger Spezialisten auch das dazugehörige Gebäude und dessen Vernetzung mit anderen Bereichen des Kunden. RENK übernimmt in so einem Fall nicht nur die Planung der Anlage samt Gebäude. Zudem erarbeiten verschiedene Fachabteilungen den eigentlichen Prüfstand mit dem Kunden, denn die Testeinrichtungen sind individuell zugeschnittene Anlagen und keine Einrichtung aus dem Katalog.

Auch bei der Raumlufttechnik und der Anlage, die den Fahrtwind simuliert, wurden neue Wege beschritten. Durch einen extrem platzsparenden Aufbau konnten Eingriffe in die bestehende Gebäudesubstanz weitgehend vermieden werden. Wesentlicher Schlüssel der dieser Optimierung sind die umfangreichen Strömungsberechnungen durch RENK während der Projektierungsphase. Zudem garantiert eine konsequente Wärmerückgewinnung, dass die Belüftungsanlage auf einer nachhaltigen Grundlage fußt und dem klimaneutralen Zielen von Mercedes-Benz entspricht.

Auf den Prüfständen, deren Rollen einen Durchmesser von rund zwei Meter haben, wird das Verhalten der Reifen im Fahrbetrieb möglichst realistisch nachgebildet. Für den Test von Automobilen mit Allradantrieb können die Rollen einzeln angesteuert werden. Die Anlage ist auch auf Elektromobile ausgerichtet, die andere Eigenschaften mitbringen wie Fahrzeuge mit Verbrennungsmotor. So entfalten sie ihr volles Drehmoment schon bei einer niedrigen Drehzahl. Die Geräuschentwicklung hängt dabei davon ab, wie diese Kräfte auf die einzelnen Räder wirken. „Darum ist hier eine hochpräzise Drehmomentmesseng erforderlich, damit die Entwickler genaue Daten für ihre Feinabstimmung bekommen. Grundlage ist hier eine Technologie, die sich auf Patente von RENK stützt“, betont Michael Ruisinger.

Akustische Messungen setzen eine optimale Schallauskleidung voraus. Auch hier hat die Elektromobilität den Umbau des bestehenden Gebäudes geprägt. Diese Antriebsart erzeugt bisher ungewohnte Geräusche mit sehr hohen Frequenzen. Für die Umsetzung klassischer Keilabsorber waren die vorhandenen Raumabmessungen zu klein. Zusammen mit einem Partnerunternehmen hat RENK deshalb eine neue Lösung entwickelt: flaches Material mit einem teilweise asymmetrischen Aufbau. „Auf diese Weise konnten wir eine extrem hohe Schallabsorption des Gesamtprüfstandes bei deutlich vermindertem Platzbedarf erreichen“, erklärt Jens Schneider.

Die Zusammenarbeit mit RENK geht im Alltagsbetrieb weiter. Neben Wartung und Instandsetzung arbeiten die RTS-Spezialisten mit den Kollegen von Mercedes-Benz an der weiteren Optimierung der Abläufe und der Weiterentwicklung. Immerhin sucht der Autokonzern immer wieder neue Lösungen bei Konstruktion und Ausstattung. So hat Mercedes-Benz gerade in Sindelfingen als erster Hersteller die sichere Fahrgastzelle gebaut. Auch Ausstattungen wie ABS, ESP und teilautonomes Fahren wurden erstmals in Modellen mit dem Stern serienmäßig verbaut.

Volle Funktionalität

Firmen wie Mercedes-Benz akzeptieren bei ihren Prüfständen keine Standardlösungen.

Die Anlagen müssen nicht nur 100 % auf die spezifischen Prüfaufgaben zugeschnitten sein. Da solche Entwicklungsprüfstände auch Prestigeobjekte sind, müssen sie ebenso in Funktionalität und Erscheinungsbild den Werten und Zielen des Auftraggebers entsprechen.

Und genau solche Sonderlösungen sind die Spezialität der Experten von RTS.

Haben Sie Fragen oder möchten Sie Ihre Projektideen besprechen?

Mit diesem Projekt hat die RENK Test System GmbH einmal mehr bewiesen, dass sie nicht nur ein Anbieter von hochinnovativen Prüfstandslösungen ist, sondern auch ein verlässlicher Partner für unsere Kunden, der auch sehr anspruchsvolle Projekte ganzheitlich und zuverlässig abwickeln kann.

Wenn Sie Ideen oder Fragen zu Prüfanlagen haben, von klein bis groß, von Neubau bis Modernisierung, vom einzelnen Prüfstand bis zur schlüsselfertigen Lösung – wenden Sie sich an unsere Prüf- und Projektexperten.