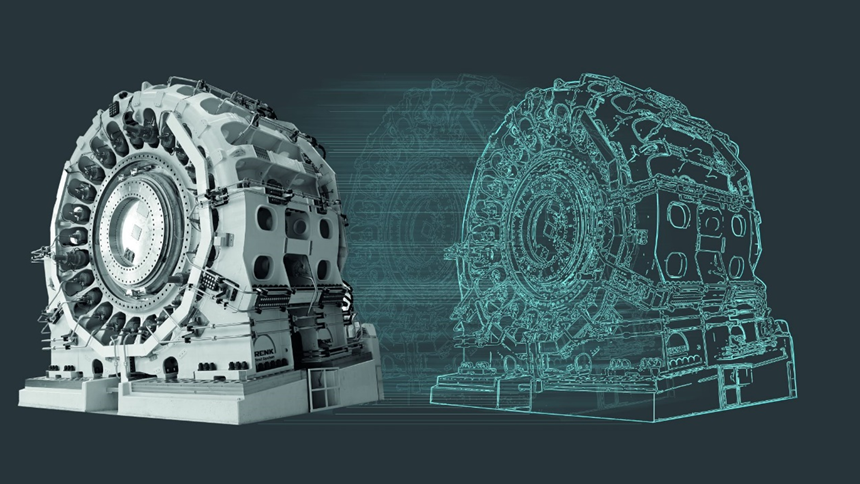

Digitale Zwillinge von RENK in der Entwicklung und Nutzung von Prüfständen

Mehr als 15 Jahre Erfahrung in der Entwicklung und Anwendung von digitalen Zwillingen

RENK ist sicherlich einer der Pioniere bei der Verwendung von digitalen Zwillingen in Prüfstandsanwendungen. In einer speziellen Fachabteilung werden virtuelle Modelle von Prüfständen und Prüflingen (DUT - devices under test) erstellt und Simulationen auf Komponenten- und Systemebene durchgeführt.

Der Einsatz von digitalen Zwillingen ist in der Luft- und Raumfahrtindustrie seit langem Standard. Basierend auf gemeinsamen Projekterfahrungen entdeckte die RENK Test System GmbH (RTS) dieses Entwicklungswerkzeug schon früh für die Prüfstandsentwicklung, wo es einen immensen Mehrwert für Prüfstandshersteller und Kunden bietet.

Der erste kommerzielle Einsatz von digitalen Zwillingen bei RTS erfolgte 2010 mit der Entwicklung von zwei Gondelprüfständen für die Clemson University (USA) mit Prüfleistungen von 7,5 und 15 MW. Damals lag der Schwerpunkt der modellbasierten Auslegung auf der Entwicklung und Erprobung von Reglern für die hydraulische 5DOF-Windsimulation. Nach und nach konnten wir unsere Bibliotheken stetig erweitern, so dass wir 10 Jahre später, im Jahr 2020, einen Helikopter-Hauptgetriebeprüfstand für Leonardo Australien erstmalig als Gesamtsystem modellieren und virtuell in Betrieb nehmen konnten.

Digitale Zwillinge sind heute ein Standardwerkzeug bei der Entwicklung und dem Betrieb von RENK Prüfständen. Für unsere Kunden ist bei der Entwicklung von Windenergieanlagen der Einsatz von digitalen Zwillingen zum Aufbau einer HIL-Umgebung sogar in der Norm IEC 61400-21-4 vorgeschrieben. Unsere Prüfstandsmodelle können von unseren Kunden als Pre-Simulationswerkzeug genutzt werden, um xIL-Umgebungen von höchster Qualität nach gültigen Normen oder Kundenspezifikationen zu erzeugen.

The result is enhanced quality, reduced risks as well as time and cost savings.

Werkzeuge für Prüfstandsentwickler

Im Model Based Design bilden digitale Zwillinge das zentrale Element des Entwicklungsprozesses und verbessern die Art und Weise, in der komplexe Systeme erfolgreich fertiggestellt werden.

Die große Herausforderung bei der Prüfstandsentwicklung ist die große Anzahl an unterschiedlichen, interagierenden Aktuatoren. Um diese im Model Based Design abzubilden, werden von allen Prüfstandsmodulen virtuelle Nachbildungen erstellt. Diese Subsystemmodelle repräsentieren z.B. Hydrauliksysteme, Belastungseinheiten oder Antriebssysteme mit kompletten Antriebssträngen. Durch die Kombination dieser Teilsystemmodelle und die Berücksichtigung von Schnittstellen und Quereinflüssen kann schließlich ein umfassendes digitales Modell des Gesamtsystems erstellt werden. Dieses Modell des Gesamtsystems unterstützt nicht nur die Entwicklung aller Steuerungsprozesse des RDDS-Automatisierungssystems, sondern ermöglicht auch die Optimierung funktionskritischer mechanischer, hydraulischer und elektrischer Systemkomponenten. Diese Methode ermöglicht somit nicht nur die Entwicklung und den Test der Steuerung, sondern auch der gesamten Regelstrecke.

Dazu ermöglicht der modellbasierte Entwurf einen effizienten Ansatz zur Schaffung eines gemeinsamen Kommunikationsrahmens für den gesamten Entwurfsprozess, in dem unterschiedlichste Teilbereiche ihr Zusammenwirken überprüfen und optimieren können. Durch die Detaillierung des Entwicklungsprozesses in Teilsystem-Module und deren schrittweises Zusammenführen zum Gesamtsystem entspricht das Modell Based Design in vollem Umfang den Anforderungen des modernen V-Modells im Entwicklungsprozess.

Sobald die Entwicklung abgeschlossen ist, stehen die validierten digitalen Zwillinge für das Virtual Commissioning zur Verfügung.

Teilsysteme können nacheinander bis hin zum Gesamtsystem implementiert und getestet werden, ohne dass das reale System vorhanden ist. Bei der definierten Simulation von Fehlern werden Alarmwerte zur Fehlererkennung und Abschaltroutinen zur Fehlerreaktion festgelegt. Später werden auch Abnahmetests durchgeführt, um die Risiken bei der realen Inbetriebnahme zu reduzieren. Für die endgültige reale Inbetriebnahme müssen nur noch die digitalen Zwillinge durch reale Prüfstandskomponenten ersetzt und eine extrem reduzierte Inbetriebnahme mit vollständig getesteter Software durchgeführt werden.

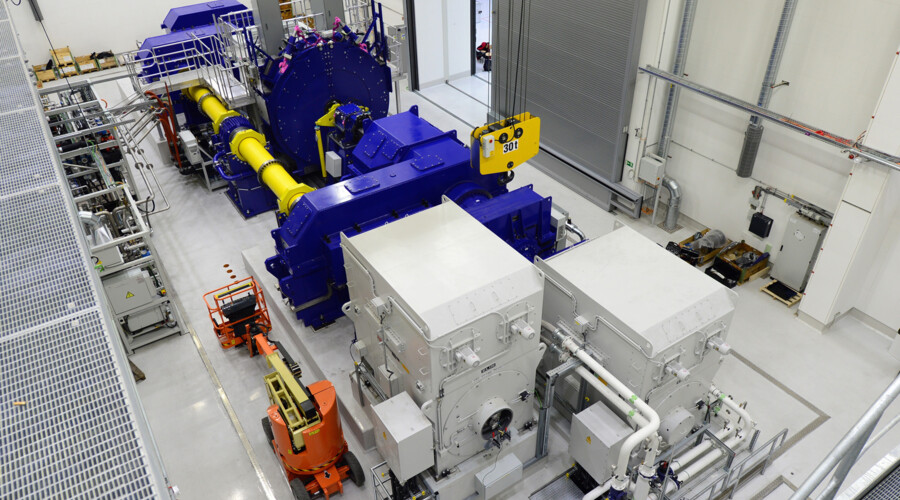

Ein komplexer Hauptgetriebeprüfstand für unseren Kunden Leonardo Australia war der erste digitale Zwilling eines kompletten komplexen Prüfstandes im Jahr 2020. Aufgrund von Covid19 und den daraus resultierenden Reisebeschränkungen war es notwendig, die gesamte Inbetriebnahme des Automatisierungssystems virtuell durchzuführen. Die abschließende reale Inbetriebnahme, die dadurch auf ein Minimum reduziert wurde, und die Schulung, wurden von einzelnen Personen vor Ort durchgeführt, die von Augsburger Experten mittels Augmented Reality (AR) und Virtual Reality (VR) Tools angeleitet wurden.

Das Virtual Commissioning wird nunmehr bei RTS konsequent für alle komplexen Systeme eingesetzt. Die deutliche Verkürzung der Inbetriebnahmezeiten vor Ort, verbunden mit einer intensiveren Qualitätskontrolle, erweist sich als großer Vorteil für Prüfstandshersteller und Kunden gleichermaßen.

Werkzeuge für Prüfstandsbetreiber

Ein digitaler Zwilling des Prüfstands inklusive Prüfling als Pre-Simulation Tool bietet dem Prüfstandsnutzer ebenfalls einen erheblichen Mehrwert über alle technischen Bereiche hinweg. In Kombination mit dem realen physikalischen Testsystem bietet das virtuelle System eine nahezu grenzenlose xIL-Funktionalität für die Entwicklung von Software (SIL) und Hardware (HIL).

Prüflingsentwicklung und Testlaufvorbereitung

Mit Hilfe eines in der Software verfügbaren Prüfstandsmodells können Testläufe virtuell und ohne Hardware durchgeführt werden. Dadurch kann der Benutzer die Ein- und Ausgänge vor einem realen Testlauf überprüfen. Fehlende Komponenten können durch virtuelle Modelle ersetzt werden.

Dieses Verfahren spart Kosten, da es sicherstellt, dass die Konfiguration korrekt vorbereitet ist, bevor die reale Testzeit genutzt wird. Außerdem wird das Risiko einer Überlastung des Prüflings durch die Überprüfung von Sollwerten und Alarmgrenzen verringert. Die im Entwicklungsprozess verwendeten Berechnungsalgorithmen können verifiziert und bei Bedarf weiterentwickelt werden.

Prüflaufperformance

Ein digitaler Zwilling kann in Echtzeit mit dem physischen Prüfstand verbunden werden. So können Sensordaten und andere relevante Informationen kontinuierlich in das digitale Modell eingespeist werden. Diese Echtzeit-Datenintegration ermöglicht es, das Systemverhalten genau zu überwachen und Anpassungen vorzunehmen, während der Test noch läuft.

Mit digitalen Zwillingen können gefährliche oder extrem teure Tests virtuell durchgeführt werden. Dadurch wird das Risiko für die Testumgebung und die beteiligten Personen minimiert und sichergestellt, dass die Sicherheitsstandards eingehalten werden, bevor die realen Tests durchgeführt werden.

Begleitung des Produktlebenszyklus

Ein digitaler Zwilling kann während des gesamten Lebenszyklus eines Produkts oder Systems eingesetzt werden, von der Entwicklung über die Produktion bis zur Instandhaltung. Dies ermöglicht eine kontinuierliche Optimierung und Anpassung des Systems auf Basis aktueller Daten und Erkenntnisse.

Digitale Zwillinge ermöglichen es, potenzielle Fehlerquellen frühzeitig zu erkennen und vorherzusagen. Durch die Analyse der Daten des digitalen Zwillings lassen sich Wartungsbedarf und mögliche Ausfälle vorhersagen, was die Zuverlässigkeit des Systems erhöht und Ausfallzeiten reduziert.

Aufgrund seiner langjährigen Expertise ist RENK der ideale Partner für den prüfstandsbegleitenden Einsatz virtueller Modelle.

Von der Modellgenerierung bis zur Applikation.

Kontaktieren Sie uns, wenn Sie Fragen haben oder Ihr individuelles Projekt besprechen möchten.