CP4WT

Coated Pins for Wind Turbines

Zur Erreichung der nationalen und internationalen Klimaziele spielt der Ausbau von Windenergieanlagen (WEA) eine zentrale Rolle. Um diese Ziele zu verwirklichen, müssen Windturbinen zunehmend höhere Leistungen bei gleichzeitig niedrigeren Kosten erbringen. Dies erfordert Getriebe mit einer höheren Momentendichte und geringeren Kosten. Zur Umsetzung dieser Anforderungen kommen in den Planetenstufen der Getriebe Gleitlager Gleitlager Gleitlager ermöglichen eine reibungsarme Bewegung von Wellen durch direkten Kontakt mit einer gleitenden Oberfläche. zum Einsatz.. Klassische Gleitlagerkonzepte, bestehend aus einem Stahlbolzen, auf welchen eine Bronzehülse gefügt ist, zeigen hinsichtlich Fertigungs- und Materialkosten wirtschaftliche Schwierigkeiten. Um hier Abhilfe zu schaffen, wird in modernen Lagern eine dünne Bronzebeschichtung direkt auf den Bolzen aufgebracht. Gängige Fertigungsverfahren hierfür sind das Laserauftragsschweißen (LA) oder das Extreme Hochgeschwindigkeits-Laserauftragsschweißen (EHLA).

Gleitlager Gleitlager Gleitlager ermöglichen eine reibungsarme Bewegung von Wellen durch direkten Kontakt mit einer gleitenden Oberfläche. werden häufig an Radiallastprüfständen getestet, die jedoch keine realen Lastkollektive aufbringen können. Die zusätzlichen Momente, die in den Getrieben von Windenergieanlagen (WEA) durch die schrägverzahnten Planetenzahnräder entstehen, können dabei nicht adäquat abgebildet werden. Es entstehen Abstraktionsverluste, die eine Übertragung der Prüfstands-Ergebnisse auf den realen Anwendungsfall erschweren. Um diese realen Lasten zu berücksichtigen, müssen Subsystem-Prüfstände eingesetzt werden, was mit hohen Aufwänden und Betriebskosten verbunden ist. Eine kostengünstige Prüfung und präzise Bewertung unter realen Lastbedingungen ist somit nicht möglich. Zur Qualifizierung der Gleitlagerkonzepte mit beschichteten Bolzen wird somit ein neuartiger Prüfstand benötigt, der Tests der Lager unter realen Lastbedingungen ermöglicht.

Forschungsziele

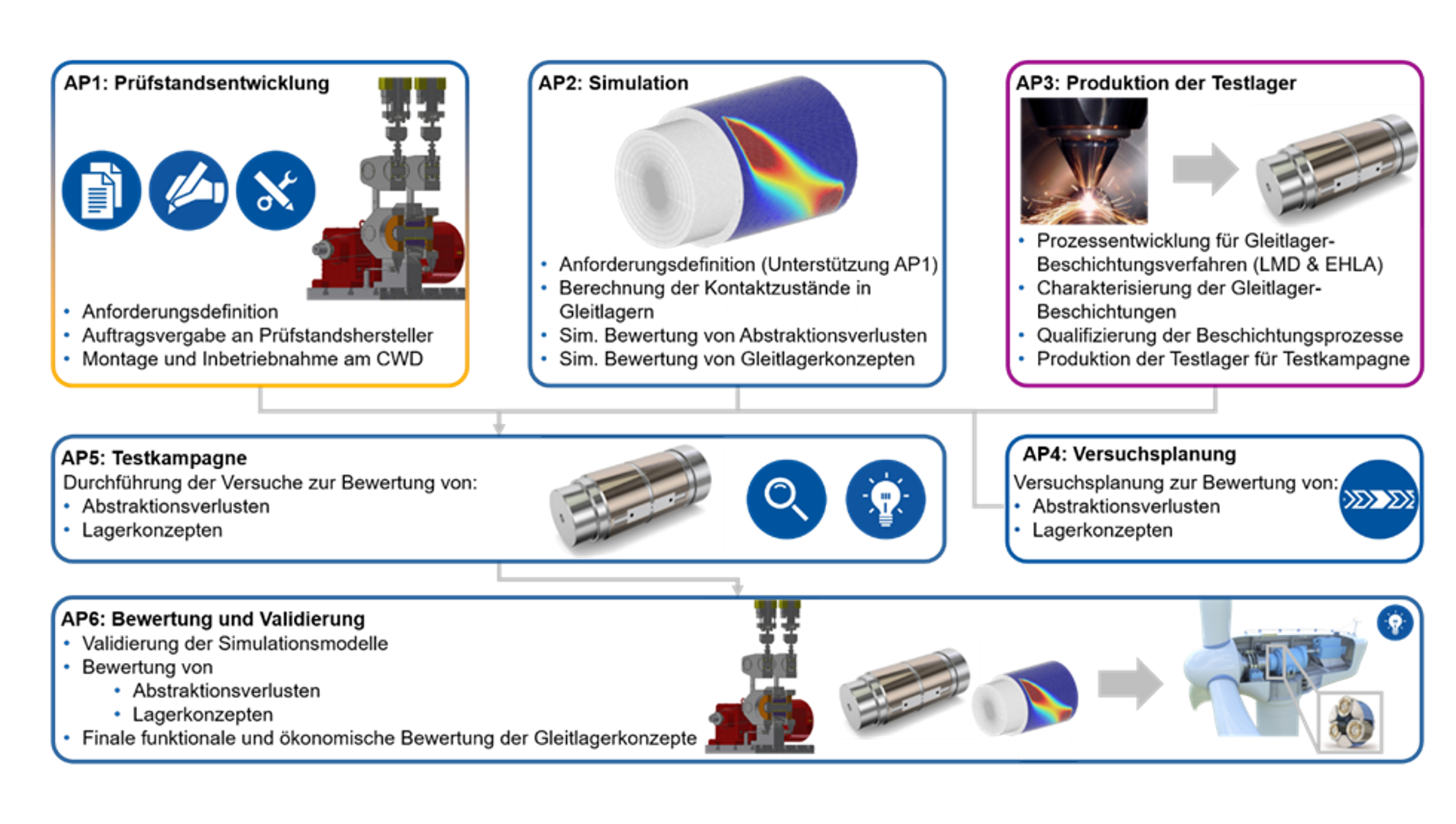

Das Hauptziel von CP4WT besteht in der funktionalen sowie wirtschaftlichen Qualifizierung von beschichteten Planetenbolzen in Windenergieanlagen hinsichtlich Fertigungsverfahren und Prozessparameter. Um die Lagerkonzepte kostengünstig unter realen Lastbedingungen prüfen zu können, wird ein neuartiger Prüfstand entwickelt und gebaut.

Die Teilziele des Projekts sind

- Identifizierung kritischer Lastzustände in Planetenradgleitlagern von WEA

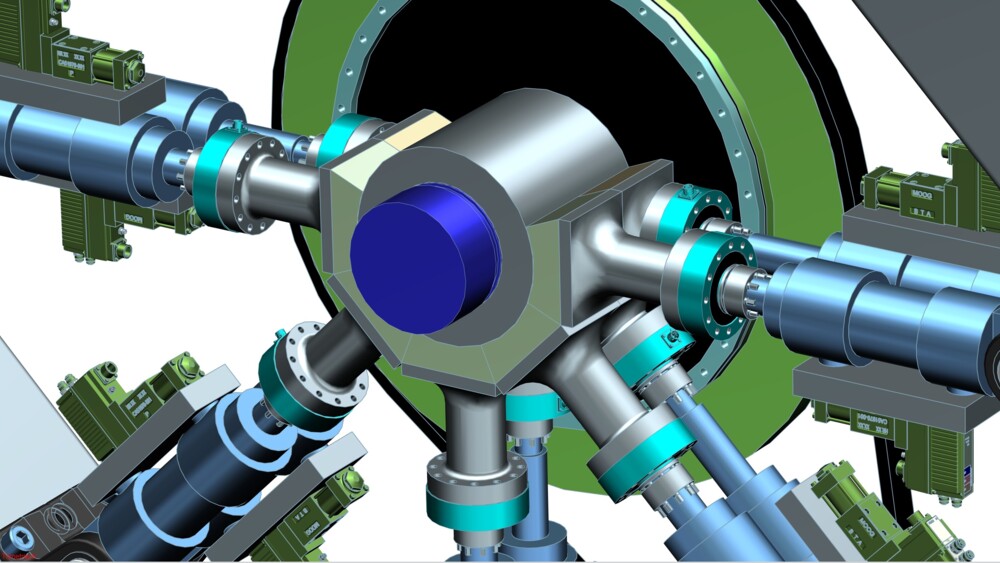

- Entwicklung und Validierung eines geeigneten Prüfstands unter Einsatz von CAD- sowie FEM- und EHD-Software.

- Simulative Bewertung von Abstraktionsverlusten sowie der Gleitlagerkonzepte

- Charakterisierung von Gleitlagerbeschichtungen und Qualifizierung der Beschichtungsprozesse

- Planung und Durchführung einer Testkampagne zur Qualifizierung der Lagerkonzepte und Abstraktionsverluste

Laufzeit

01.04.2025 -- 31.03.2028

Fabian Renger

Produktmanager für Prüfstände für die Energieerzeugung

Telefonnummer: +49 821 5700 1311

Email: [email protected]

Projektkoordinator:

RWTH Aachen (Chair for Wind Power Drives, CWD)

Projektpartner:

RENK Test System GmbH

IXUN Lasertechnik GmbH

Assoziierte Projektpartner:

RENK GmbH

Schaeffler

Kugler Bimetal

SKF

Ingenieurgesellschaft für Strukturanalyse und Tribologie mbH

Flender

ACunity GmbH